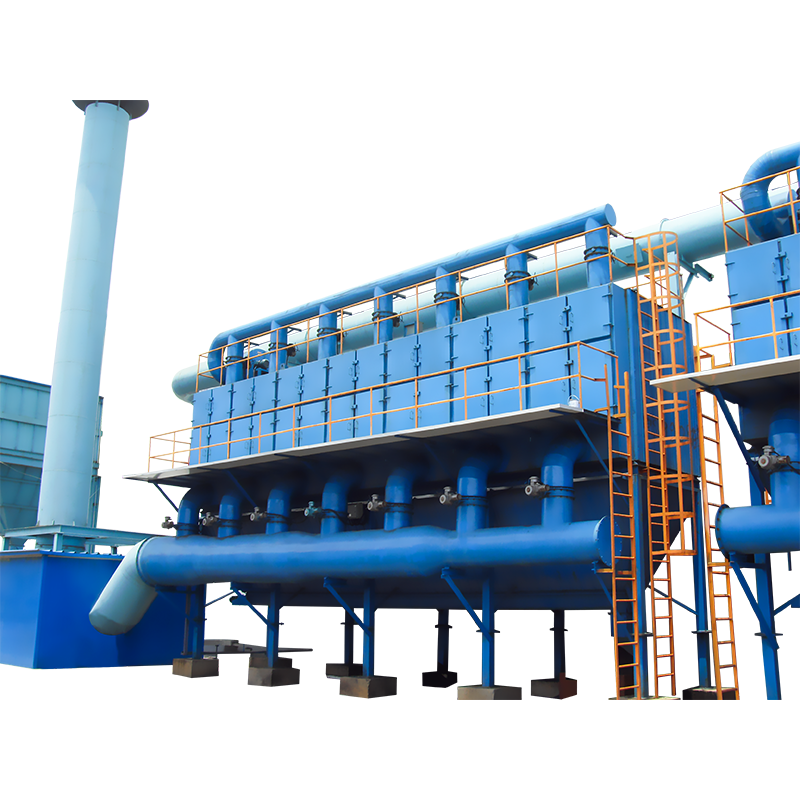

In moderne industriële omgevingen is stofcontrole een belangrijke garantie geworden voor milieubescherming en stabiele werking van apparatuur. Als een van de huidige reguliere zeer efficiënte apparatuur voor het verwijderen van droge stof, Industrrail Pulse Jet Blowing Bag Dust Collector wordt veel gebruikt in metallurgie, chemische industrie, cement, elektriciteit, mechanische verwerking, korrelverwerking en andere industrieën met zijn compacte structuur, hoge filtratie -efficiëntie en grondige stofreiniging.

1. Analyse van het werkingsprincipe van industrie pulsjet blaaszak stofcollector

Het kernprincipe van de pulsjetzak stofcollector is: gecomprimeerde lucht gebruiken om onmiddellijk te spuiten om een sterke omgekeerde luchtstroom te vormen, zodat het stof op het oppervlak van de filterzak snel wordt afgezet en in de ashopper valt, waardoor het doel van stofreiniging wordt bereikt.

Het specifieke proces is als volgt:

Nadat het met stof beladen gas de doos binnenkomt, vallen de grotere deeltjes direct in de ashopper vanwege de zwaartekracht;

Het fijne stof wordt geblokkeerd door het filtermateriaal op het buitenoppervlak van de filterzak;

De luchtstroom in de filterzak wordt gefilterd en gezuiverd en vervolgens ontladen uit de schone luchtkamer;

Nadat het systeem instelt of het drukverschil de kritieke waarde bereikt, wordt de elektromagnetische pulsventiel onmiddellijk geopend en wordt hoge druklucht (0,5 ~ 0,7 mpa) snel afgegeven uit de injectiepijp om een sterke schokgolf te vormen;

De filterzak breidt zich snel uit en het aan de buitenkant bevestigde stof wordt afgeschud, waardoor de filtratie -efficiëntie wordt hersteld.

Deze reinigingsmethode is niet alleen efficiënt, maar veroorzaakt ook geen vermoeidheidsschade aan de filterzak, waardoor de levensduur van de filterzak effectief wordt verlengd.

2. Belangrijkste structurele componenten en gedetailleerde uitleg van functies

Industrrail Pulse Jet Blowing Bag Dust Collector bestaat uit meerdere functionele eenheden, en het ontwerp van elk onderdeel is gerelateerd aan de bedrijfsefficiëntie van de hele machine:

1. Bagfilterassemblage

Meestal gemaakt van krachtige materialen zoals polyester naaldgevoel, glasvezelcoating, PPS, enz.;

Filtertassen zijn verdeeld in cilindrische en platte tassen en geïnstalleerd op de bloemplaat.

2. Blaassysteem (Puls System)

Inclusief pulsventiel, magneetventiel, controller en blaaspijp;

Controleer automatisch de blaasfrequentie door timing of drukverschil.

3. Luchtbox en dooslichaam

Verdeeld in luchtinlaatkamer, filterkamer en schone luchtkamer;

Materiaal is meestal koolstofstaal of roestvrij staal, en isolatie- en anti-corrosielagen kunnen worden geselecteerd als dat nodig is.

4. Ash Hopper en Ash Loading Device

Meestal uitgerust met stervormige loader of schroeftransporteur;

Realiseer continue asafvoer om asaccumulatie en blokkade te voorkomen.

3. Voordelen en kenmerken van Pulse Jet Bag Dust Collector

Pulsejetstofverwijderingstechnologie is zeer begunstigd in industriële toepassingen, voornamelijk vanwege de volgende punten:

Uitstekend reinigingseffect: spoelen met hoge energie reinigt grondig, geschikt voor stof met een hoog concentratie;

Sterk continu werkvermogen: niet nodig om te stoppen voor het reinigen, ondersteunend op de lange termijn;

Compacte structuur en kleine voetafdruk: kleinere grootte dan traditionele mechanische trillingscollectoren;

Lage onderhoudskosten: hoge mate van automatisering, alleen regelmatige inspectie van filterzakken en solenoïde kleppen is dagelijks vereist;

Breed toepassingsbereik: kan alles, van fijn stof tot corrosieve gassen van hoge temperatuur

4. Toepasselijke industrieën en typische toepassingsscenario's

Puls Jet Bag Dust Collector is geschikt voor een verscheidenheid aan industriële stofcontrole, en de brede toepassing ervan wordt voornamelijk weerspiegeld in de volgende aspecten:

Cementindustrie: cement ovenhoofd/ovenstaart, molenstofcollectie;

Staalindustrie: staalproductie, sinteren, cokes rookgasbehandeling;

Chemische industrie: reactor, spraydrogt torenstaartgasbehandeling;

Korrelverwerking: graanbelasting en lossen, verpletterende, verpakkingsstofregeling;

Houtbewerkingindustrie: zaagsel, schuurstofbehandeling, etc.

5. Selectiehandleiding: hoe kies je een geschikte pulsjetzak stofcollector?

Bij het selecteren van apparatuur moet het redelijkerwijs worden geconfigureerd volgens de volgende sleutelparameters:

Het verwerken van luchtvolume: bepaalt de grootte van de apparatuur en het aantal filterzakken;

Stofconcentratie en deeltjesgrootte: beïnvloedt de selectie van filtermaterialen en de frequentie van het reinigen;

Stofbevattende gastemperatuur en vochtigheid: bepaalt of hoge temperatuur en corrosiebestendige filterzakken vereist zijn;

Installatieruimte en lay -out: compacte of gecompartimenteerde structuur wordt aangepast volgens locatiecondities;

Automatiseringseisen: of PLC afstandsbediening, drukverschil automatisch reinigingssysteem, enz. Zijn vereist.

Vi. Onderhoud en veel voorkomende probleemoplossing

Hoewel de pulsjetzak stofcollector een hoge mate van automatisering heeft, kan dagelijks onderhoud niet worden genegeerd:

Vervang regelmatig filterzakken: verstopping of schade van filterzakken hebben direct invloed op het filtereffect;

Controleer het injectiesysteem: magneetkleppen en pulsventielen kunnen reinigingsfalen veroorzaken als ze niet goed werken;

Regelmatige reiniging van ashoppers: voorkom secundair stof en blokkade;

Monitoring van de drukverschil: beoordeel de status van de filtertas en de reiniging van de reiniging door drukverschilveranderingen.

Gemeenschappelijke fouten zijn onder meer pulsventielstoring, schade aan de filtertas, jammen van het asafvoersysteem, enz. Tijdig onderhoud kan de levensduur van de hele machine effectief verlengen.

In de hedendaagse "dubbele koolstof" achtergrond en steeds strengere milieuvoorschriften, wordt Industrail Pulse Jet Blows Bag Dust Collector de standaardapparatuur voor schone productie in verschillende industrieën met zijn efficiënte, stabiele en intelligente stofverwijderingsprestaties. Het kiezen van een pulsjet stofverwijderingsapparatuur die geschikt is voor uw eigen werkomstandigheden kan niet alleen de kwaliteit van de productieomgeving verbeteren, maar ook aanzienlijk de emissierisico's en onderhoudskosten verminderen, waardoor ondernemingen een groene, efficiënte en duurzame ontwikkeling kunnen bereiken.